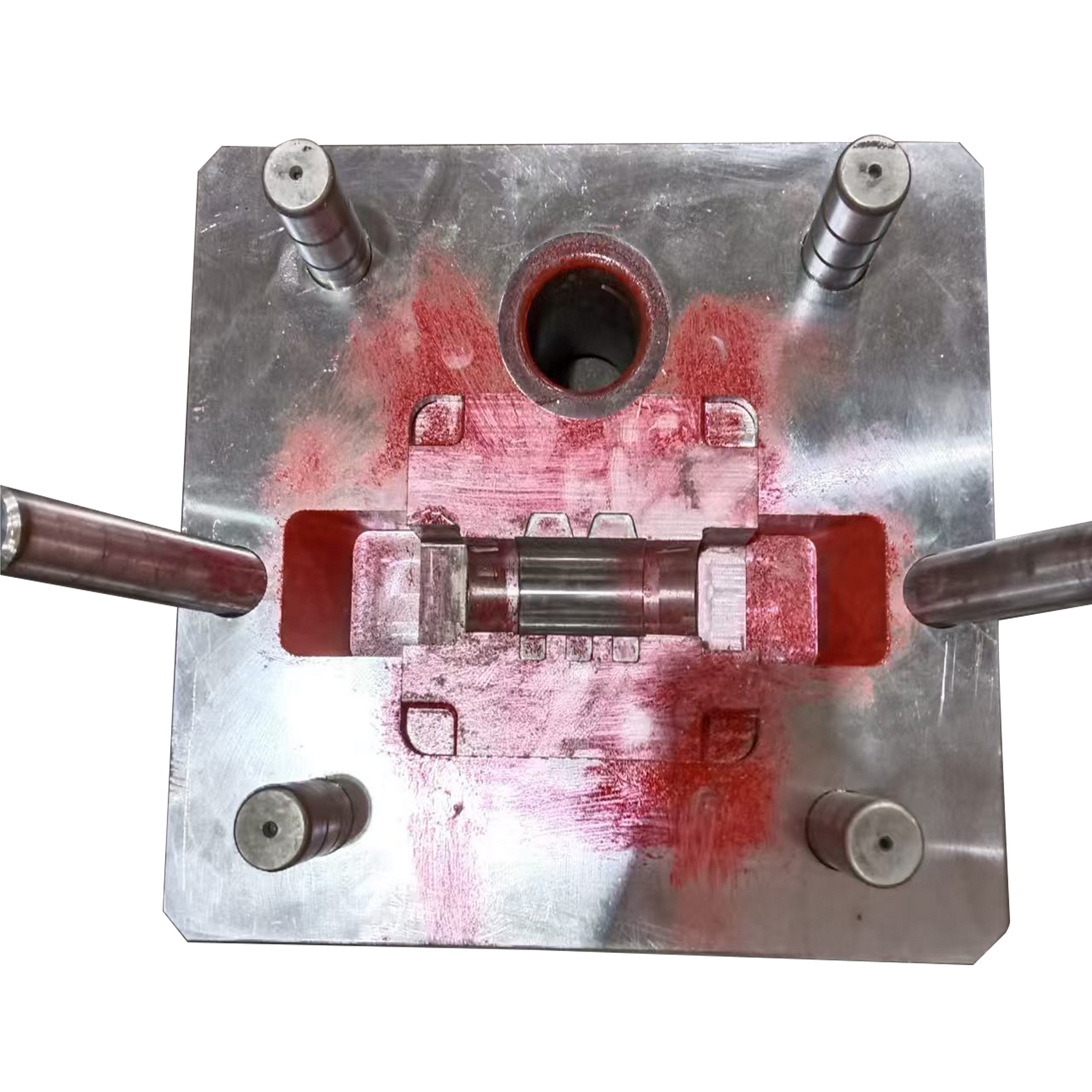

カスタムメタル金型は、アルミニウム、亜鉛、マグネシウム合金で作られた部品の製造を含め、さまざまな製造プロセスにおいて不可欠です。当社ハオダは、業界標準を満たすだけでなく、それを超える品質の金型製造を専門としています。当社の金型は高精度かつ耐久性に優れて設計されており、大量生産環境での繰り返し使用に伴う過酷な条件にも耐えることができます。また、自動溶解装置およびダイカスト機により、均一性と効率性の高い生産が可能となり、生産時間とコストを削減します。さらに、CNCマシンを活用することで、顧客の特定の要件に応じた複雑なデザインにも対応し、各金型が目的とする用途に正確に適合するようにしています。また、各金型が当社の厳しい品質基準を満たすことを保証するため、三次元測定機(CMM)やX線リアルタイム画像装置などの高度な検査技術を活用しています。当社は顧客満足度への取り組みにおいて、個別ニーズに効果的に対応するためのパーソナライズされたサービスを提供しています。カスタムメタル金型ソリューションにはハオダをお選びいただき、品質とサービスの違いを実感してください。