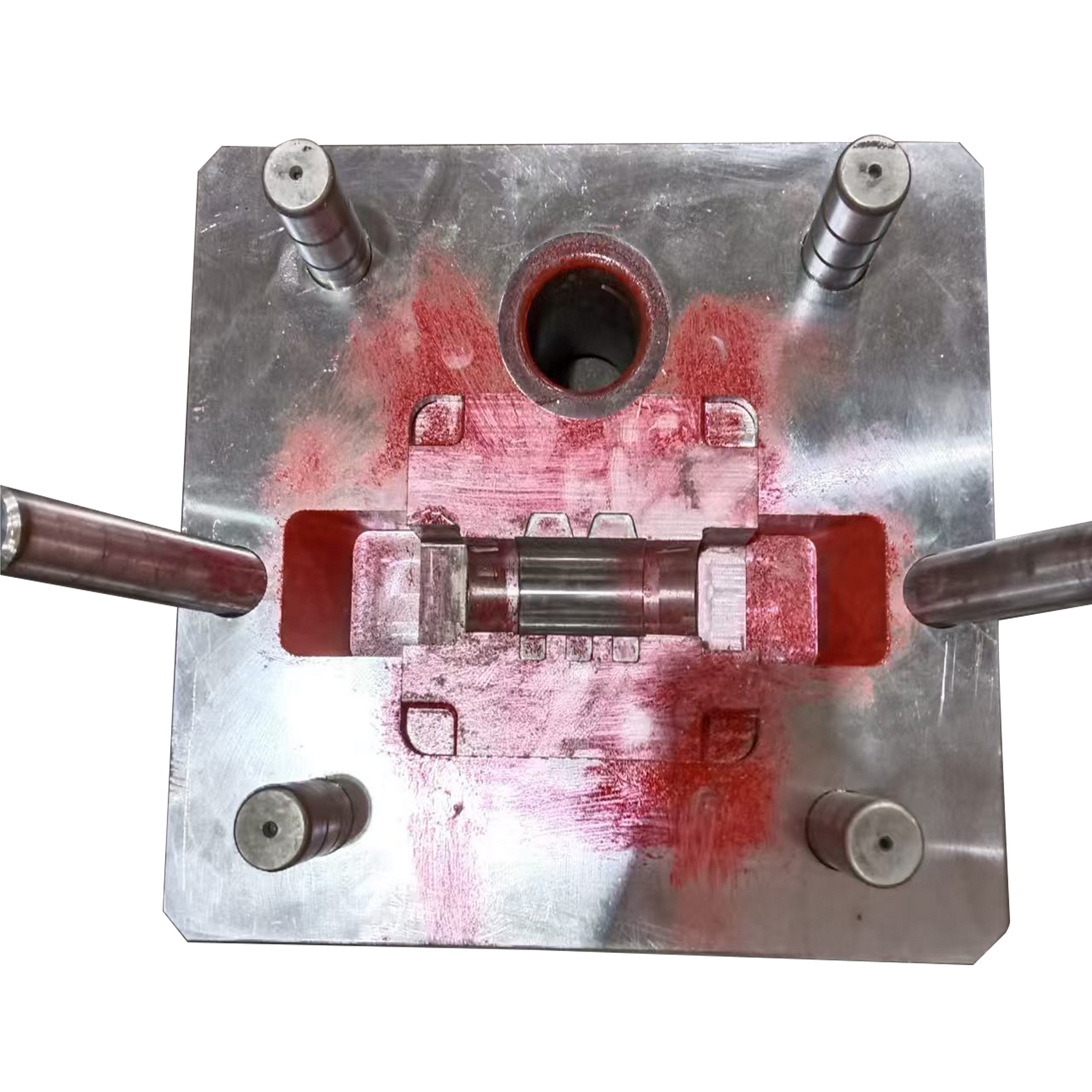

Individuelle Metallformen sind in verschiedenen Fertigungsprozessen unverzichtbar, insbesondere bei der Herstellung von Komponenten aus Aluminium-, Zink- und Magnesiumlegierungen. Bei Haoda spezialisieren wir uns auf die Erstellung von Formen, die nicht nur den Branchenstandards entsprechen, sondern diese sogar übertreffen. Unsere Formen sind präzise und langlebig konzipiert, um den Belastungen bei wiederholtem Einsatz in Hochdurchsatz-Fertigungsumgebungen standzuhalten. Unsere automatisierten Schmelz- und Druckgussmaschinen sorgen für Gleichmäßigkeit und Effizienz, reduzieren die Produktionszeit und Kosten. Zudem ermöglichen unsere CNC-Maschinen komplexe Designs, die spezifischen Kundenanforderungen gerecht werden und sicherstellen, dass jede Form perfekt für ihren vorgesehenen Einsatz passt. Wir setzen zudem auf fortschrittliche Prüftechnologien wie Koordinatenmessgeräte (CMM) und Röntgen-Echtzeitbildgebung, um sicherzustellen, dass jede Form unseren strengen Qualitätsstandards entspricht. Unser Engagement für Kundenzufriedenheit motiviert uns, personalisierte Dienstleistungen anzubieten und Ihre individuellen Anforderungen effektiv zu erfüllen. Entscheiden Sie sich für Haoda als Partner für maßgeschneiderte Metallformlösungen und erleben Sie den Unterschied in Qualität und Service.