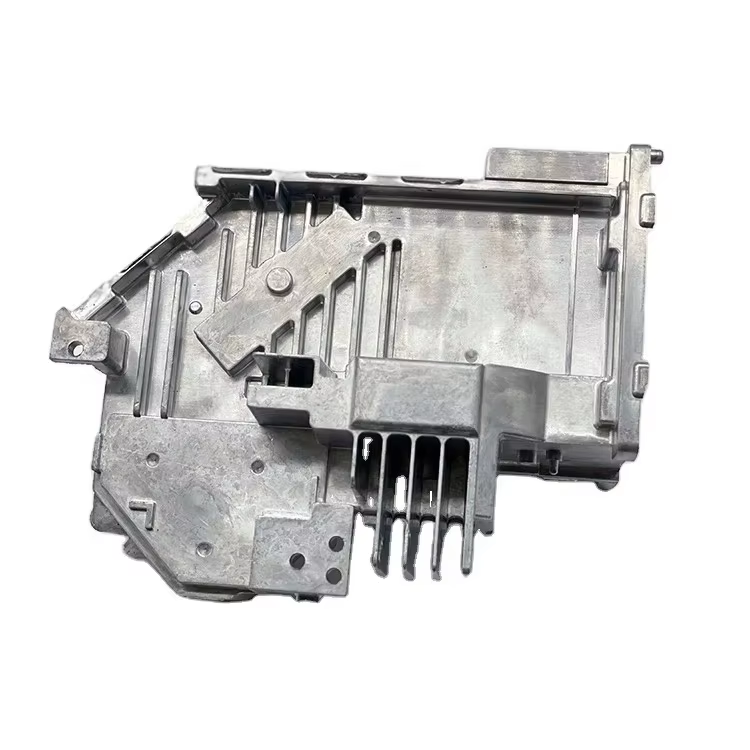

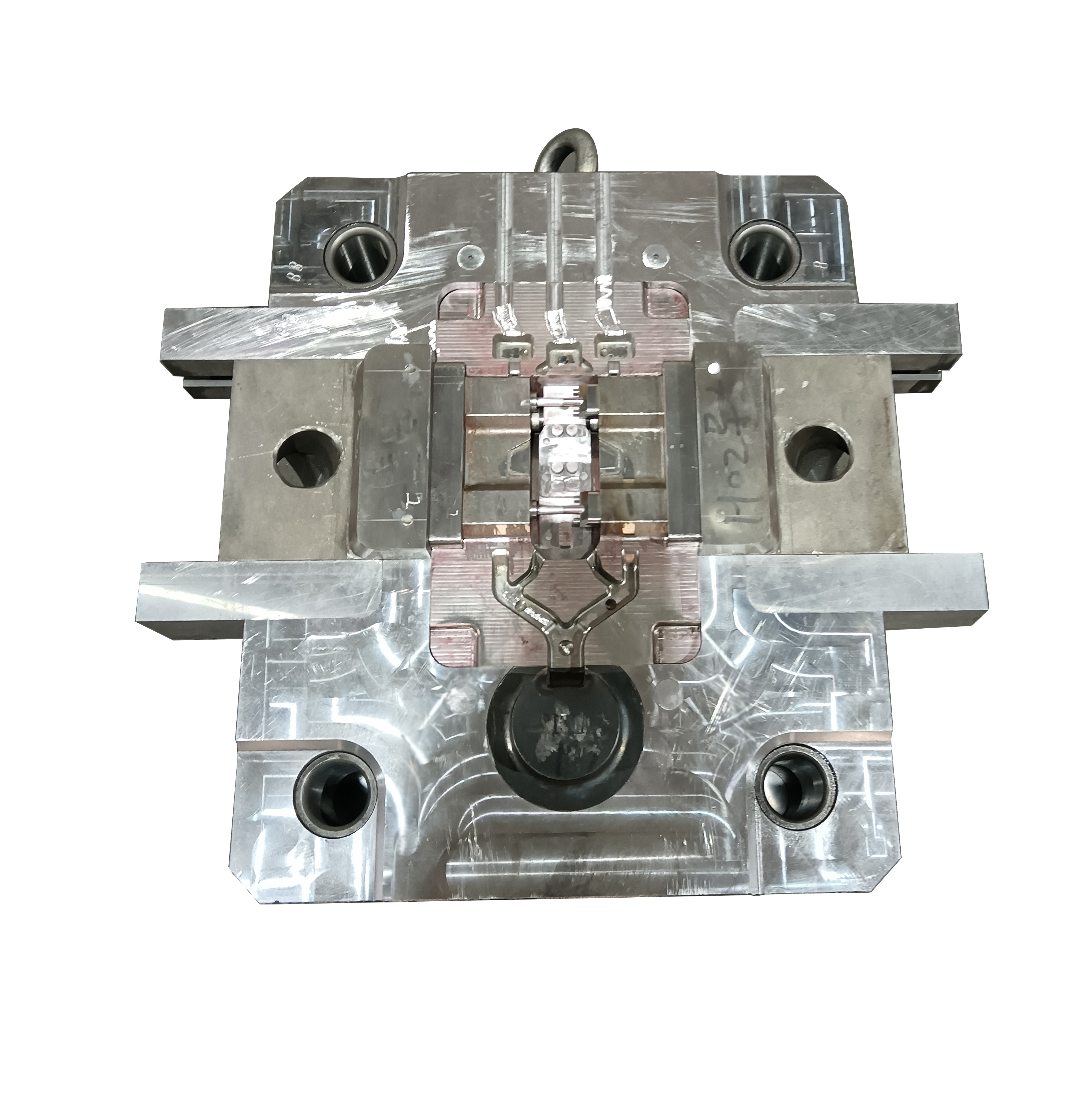

Aluminiums die-cast-prosessen er en svært effektiv, presisjonsbasert produksjonsteknikk som omformer smeltet aluminiumslegering til komplekse komponenter med høy integritet ved hjelp av høyt trykk, noe som gjør den til et foretrukket valg for industrier som ønsker å balansere produktivitet, kvalitet og kostnadseffektivitet i storserietilvirkning. Preget av hastighet, gjentakbarhet og evne til å produsere deler med stramme toleranser og utmerkede overflateegenskaper, innebærer aluminiums die-cast-prosessen en rekke nøyaktig koordinerte trinn som starter med forberedelse av råmaterialer og ender med inspeksjon av ferdige komponenter. Det første trinnet i prosessen består i å smelte høyrenskap aluminiumslegering – ofte kombinert med sporstoff som silisium, kobber eller magnesium for å forbedre spesifikke egenskaper som styrke, korrosjonsmotstand eller formbarhet – i automatiske smelteovner som holder nøyaktig temperaturkontroll for å sikre optimal flytbarhet. Når legeringen er smeltet, injiseres den inn i en forvarmet die-castform under et trykk mellom 10 og 150 MPa, og fyller formas hulrom raskt for å fange opp detaljerte strukturer og hindre dannelse av feil som luftlommer eller krymping. Formen, vanligvis laget av varmebestandig verktøystål, er designet med kjølekanaler som akselererer størkningsprosessen og tillater korte syklustider – ofte så kort som 30 sekunder per del – noe som gjør aluminiums die-cast-prosessen ideell for massproduksjon. Etter at metallet har stivnet, åpnes formen og den ferdige delen skyves ut, fulgt av sekundære prosesser som trimming, avkanting, bearbeiding eller overflatebehandling (inkludert pulverlakkering, anodisering eller platering) for å møte spesifikke brukskrav. En viktig fordel med aluminiums die-cast-prosessen er dens evne til å produsere nær-netto-form-deler, noe som minimerer behovet for kostbar etterbearbeiding og reduserer materialspill, og dermed bidrar til kostnadseffektivitet og bærekraftighet. Presisjonen i aluminiums die-cast-prosessen forbedres ytterligere av avanserte kvalitetskontrolltiltak, inkludert sanntidsrøntgenopptak for å avdekke indre defekter, CMM-inspeksjoner for å bekrefte dimensjonsnøyaktighet og strekktesting for å sikre at mekaniske egenskaper samsvarer med bransjestandarder. Disse kvalitetskontrollene er en integrert del av aluminiums die-cast-prosessen, særlig i industrier som bilindustri, luftfart og medisinsk utstyr, hvor komponentfeil kan få alvorlige konsekvenser. Aluminiums die-cast-prosessen er også svært fleksibel og kan produsere deler i ulik størrelse – fra små elektroniske kabinetter til store bilkomponenter – og med ulik kompleksitet, inkludert deler med tynne vegger, indre hulrom og intrikate geometrier som ville være vanskelige å fremstille med andre produksjonsmetoder. Kontinuerlige fremskritt i aluminiums die-cast-prosessen, som integrering av dataprogrammer for teknisk analyse (CAE-simuleringer) og automatiserte prosesskontrollsystemer, har ytterligere forbedret pålitelighet og effektivitet, og lar produsenter optimalisere parametere som injeksjonshastighet, trykk og temperatur i sanntid. Overholdelse av internasjonale standarder og sertifiseringer, som IATF 16949, sikrer at aluminiums die-cast-prosessen møter de høyeste kravene til kvalitet og sikkerhet, og gjør den til et pålitelig valg for globale kunder som krever konsekvente og høytytende komponenter. Uansett om den brukes til å produsere motorfestninger, elektronikkhus, eller konsumentprodukter, forblir aluminiums die-cast-prosessen en grunnstein i moderne produksjon, og tilbyr en unik kombinasjon av hastighet, presisjon og kostnadseffektivitet som driver innovasjon i mange bransjer.