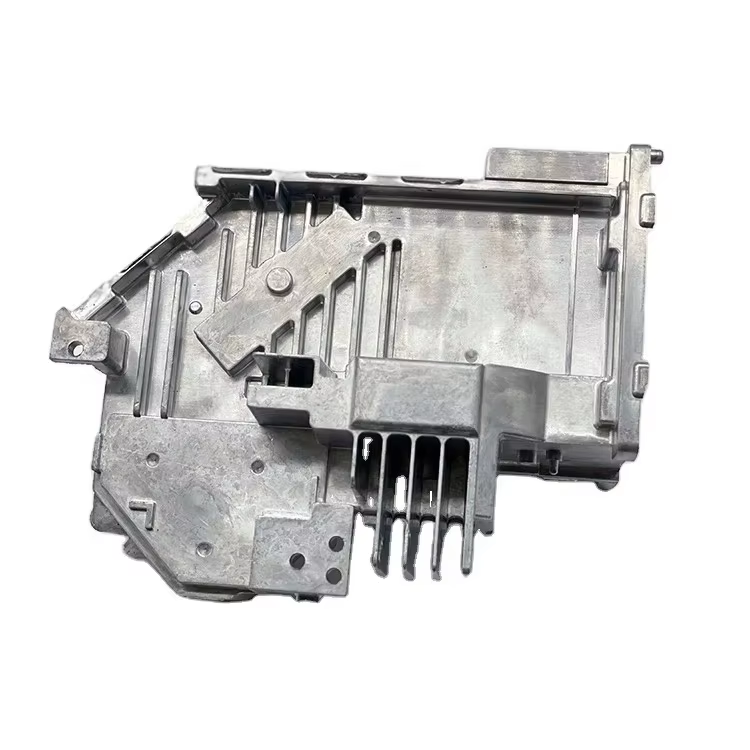

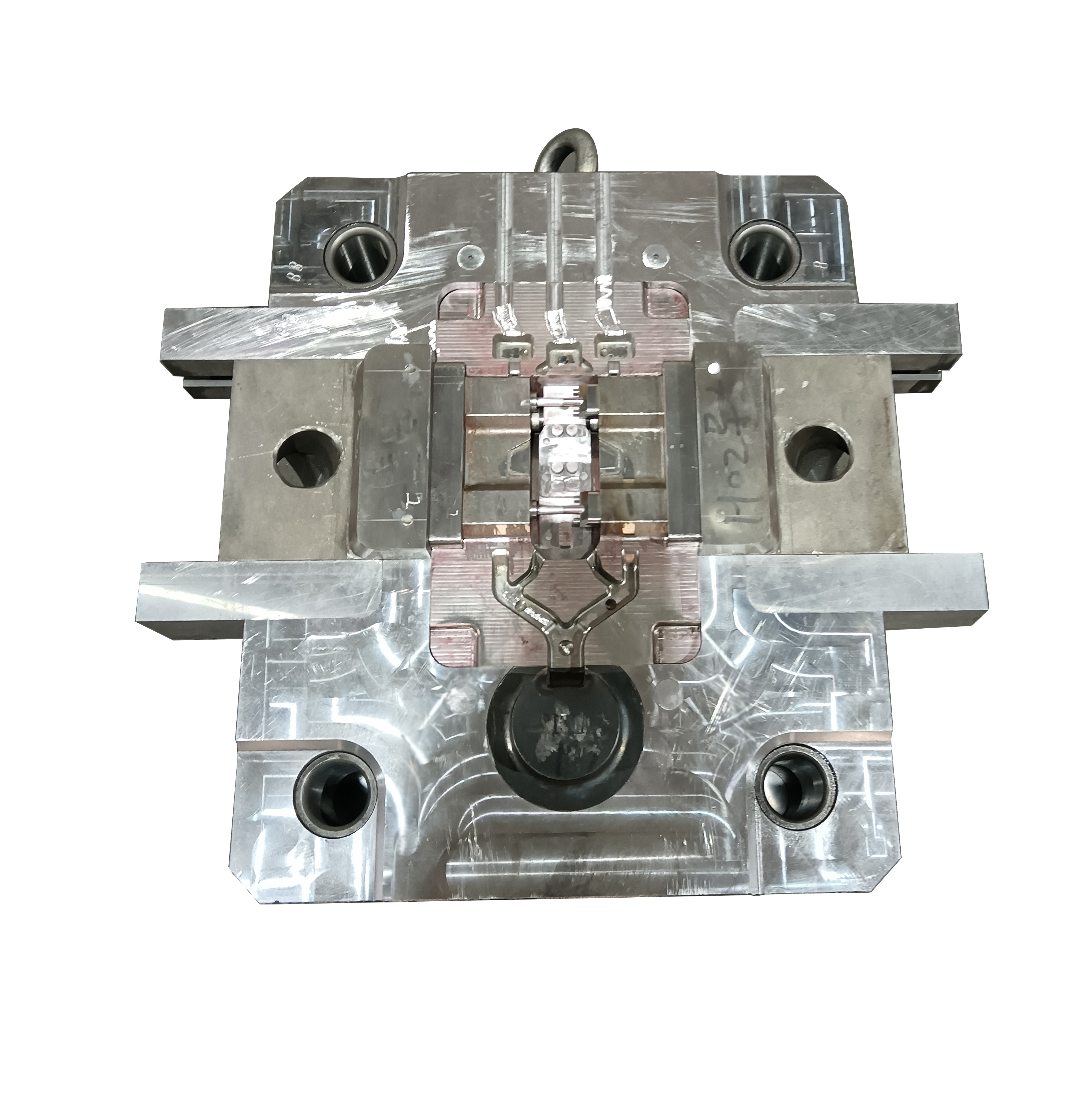

El proceso de fundición a presión de aluminio es una técnica de fabricación altamente eficiente y precisa que transforma aleaciones de aluminio fundido en componentes complejos y de alta integridad mediante la aplicación de alta presión, convirtiéndolo en la opción preferida para industrias que buscan equilibrar productividad, calidad y rentabilidad en producciones de alto volumen. Caracterizado por su velocidad, repetibilidad y capacidad para producir piezas con tolerancias estrechas y acabados superficiales excelentes, el proceso de fundición a presión de aluminio comprende una serie de pasos cuidadosamente coordinados que comienzan con la preparación de materias primas y terminan con la inspección de los componentes terminados. La primera etapa del proceso de fundición a presión de aluminio consiste en fundir aleaciones de aluminio de alta pureza —frecuentemente combinadas con elementos traza como silicio, cobre o magnesio para mejorar propiedades específicas como resistencia, resistencia a la corrosión o capacidad de fundición— en hornos de fusión automáticos que mantienen un control preciso de la temperatura para garantizar una fluidez óptima. Una vez fundida, la aleación de aluminio se inyecta en un molde precalentado de fundición a presión de aluminio a presiones que oscilan entre 10 y 150 MPa, llenando rápidamente la cavidad del molde para capturar detalles intrincados y evitar la formación de defectos como bolsas de aire o contracciones. El molde, generalmente fabricado en acero para herramientas resistente al calor, está diseñado con canales de refrigeración que aceleran el proceso de solidificación, permitiendo tiempos de ciclo breves —a menudo tan cortos como 30 segundos por pieza— lo que hace que el proceso de fundición a presión de aluminio sea ideal para la producción en masa. Tras la solidificación, el molde se abre y la pieza terminada es expulsada, seguida de procesos secundarios como recorte, desbarbado, mecanizado o tratamientos superficiales (incluyendo recubrimiento en polvo, anodizado o chapado) para cumplir con requisitos específicos de aplicación. Una ventaja clave del proceso de fundición a presión de aluminio es su capacidad para producir piezas cercanas a la forma final (near-net-shape), minimizando la necesidad de procesamientos posteriores costosos y reduciendo el desperdicio de material, lo cual contribuye a su rentabilidad y sostenibilidad. La precisión del proceso de fundición a presión de aluminio se ve aún más reforzada por medidas avanzadas de control de calidad, incluyendo detección en tiempo real mediante imágenes de rayos X para identificar defectos internos, inspecciones mediante máquinas de medición por coordenadas (CMM) para verificar la exactitud dimensional y pruebas de tracción para asegurar que las propiedades mecánicas cumplan con las normas industriales. Estas verificaciones de calidad son fundamentales en el proceso de fundición a presión de aluminio, especialmente en industrias como automoción, aeroespacial y dispositivos médicos, donde el fallo de un componente puede tener consecuencias graves. El proceso de fundición a presión de aluminio también es altamente versátil, capaz de producir piezas de diferentes tamaños —desde pequeñas carcasas electrónicas hasta grandes componentes automotrices— y complejidades, incluyendo piezas con paredes delgadas, cavidades internas y geometrías intrincadas que serían difíciles de lograr con otros métodos de fabricación. Avances continuos en el proceso de fundición a presión de aluminio, como la integración de simulaciones mediante ingeniería asistida por ordenador (CAE) y sistemas automatizados de control de procesos, han mejorado aún más su fiabilidad y eficiencia, permitiendo a los fabricantes optimizar parámetros como velocidad de inyección, presión y temperatura en tiempo real. El cumplimiento de normas y certificaciones internacionales, como IATF 16949, garantiza que el proceso de fundición a presión de aluminio cumpla con los más altos requisitos de calidad y seguridad, convirtiéndolo en una opción confiable para clientes globales que buscan componentes consistentes y de alto rendimiento. Ya sea para producir soportes de motor, carcasas electrónicas o bienes de consumo, el proceso de fundición a presión de aluminio sigue siendo un pilar fundamental de la fabricación moderna, ofreciendo una combinación única de velocidad, precisión y rentabilidad que impulsa la innovación en múltiples industrias.